金属スタンピング加工は、さまざまな課題と考慮事項を伴う複雑かつ複雑な技術です。 中でも曲げ加工は、材料を特定の設計要件に合わせて成形する上で重要な役割を果たします。 この記事では、スプリング バック、パンチとダイのギャップ、フィレット半径、曲げ深さなどの要素に焦点を当てて、曲げプロセスの複雑さを掘り下げていきます。 これらの要因を理解して最適化することで、望ましくないスプリングバック効果を最小限に抑えながら、正確な曲げ結果を保証できます。

曲げとスプリングバック

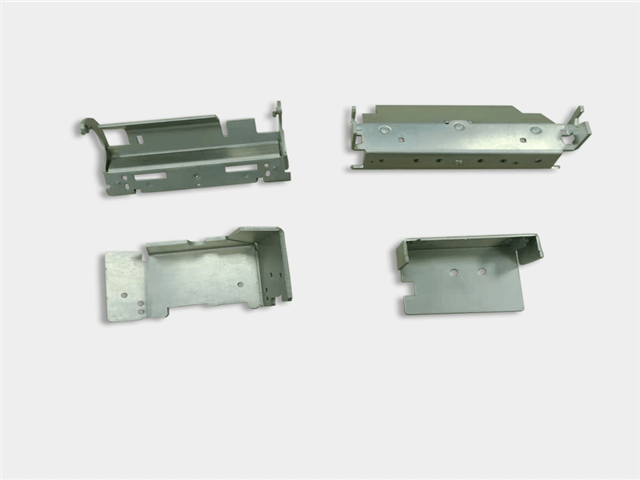

曲げは金属スタンピングの重要なステップであり、正確な曲げを実現するには、さまざまなツールと技術が利用されます。 これらには、V ダイ、ラジアス ツーリング、エアー ベンディング、ボトミング、コイニング、プレベンディングが含まれますが、多くの場合、曲げられた金属が元の形状に戻ろうとするスプリング バックが発生します。 寸法精度を維持するには、正確な曲げを実現し、スプリングバックを最小限に抑えることが不可欠です。

スプリングバックを最小限に抑える

金属の弾性特性によりスプリングバックが発生します。 曲げる力を解放すると、金属は元の形状に戻ろうとします。 スプリングバックは寸法の不正確さを引き起こし、プレス加工された部品の全体的な品質に影響を与える可能性があるため、金属プレス部品を曲げる際にはスプリングバックを制御する必要があります。

スプリングバックの制御

スプリングバックを最小限に抑えるには、金属プレス加工時に細心の注意を払う必要があります。 過度に曲げたり、底を打ったり、スプリングバック防止装置を使用したりするなどのテクニックは、スプリングバックの影響を軽減するのに役立ちます。 適切なツールと金型の設計、および材料の選択は、スプリング バックの制御に重要な役割を果たします。

スプリングバックとその曲率との関係を理解する

スプリングバックとは、材料が曲げた後に元の形状に戻ろうとする傾向を指します。 この現象は寸法の不正確さをもたらし、金属スタンピング中に所望の形状の達成を妨げる可能性があります。 スプリングバックと曲率半径は曲げ加工に大きく影響するため、その関係を考慮することが重要です。

- スプリングバックは曲率半径とともに増加します。

- 曲率半径が小さくなるとスプリングバックも小さくなります。

- 板厚は、通常、曲げシートの Z 方向の小曲率半径を考慮して、一定の制限以下にする必要があります。

詳細情報: 金属スタンピング部品のスプリング バックのソリューション

曲げの問題を克服するための効果的なソリューション

金属プレス加工における曲げの問題を排除または最小限に抑えるには、プレス部品の製造プロセスの曲げステップで適切な対策を講じることが重要です。 ここでは、この問題に効果的に対処するための包括的なガイドを紹介します。

-

パンチとダイのギャップを最適化してスプリングバックを最小限に抑える

パンチとダイの間のギャップは、曲げ加工の精度を決定する上で重要な役割を果たします。 ギャップが不適切であると、取り付け不良や望ましくない変形が発生する可能性があります。 スプリングバックを最小限に抑え、正確な曲げ結果を得るには、パンチとダイのギャップのバランスを取ることが重要です。

- パンチとダイの隙間が板厚より大きいと、シートがパンチにうまくフィットしません。

- パンチのフィレット半径が大きいとスプリング バックの量が増加しますが、ギャップが小さいとスプリング バックは排除されますが、内側に傾斜した変形が発生します。

- 結果を最適化するために、ギャップは通常、プレートの厚さよりも 0.02 ~ 0.05 mm 小さく設定されます。

-

最適な曲げのための適切なフィレット半径の選択

ダイの肩部のフィレット半径は、曲げプロセスの結果に大きく影響します。 部品の外側または内側への傾きを避けるためには、適切なフィレット半径を選択することが重要です。

- フィレット半径が大きすぎると、部品が外側に開いてしまいます。

- フィレット半径が小さすぎると、部品が内側に傾く原因になります。

- 一般に、最適な曲げ結果を得るには、板厚の 2 ~ 4 倍の範囲のフィレット半径が選択されます。

-

目的の形状に合わせて適切な曲げ深さを確保

曲げの深さと曲げ部分の内側と外側の開口部は、目的の形状を実現し、意図しない変形を回避するために重要な考慮事項です。

- 曲げの深さが浅く、内側と外側の開口部が大きいと、深さが増すにつれて外側への開口部が減少します。

- 満足のいく結果を得るには、曲げの深さはプレートの厚さの 4 倍以上である必要があります。

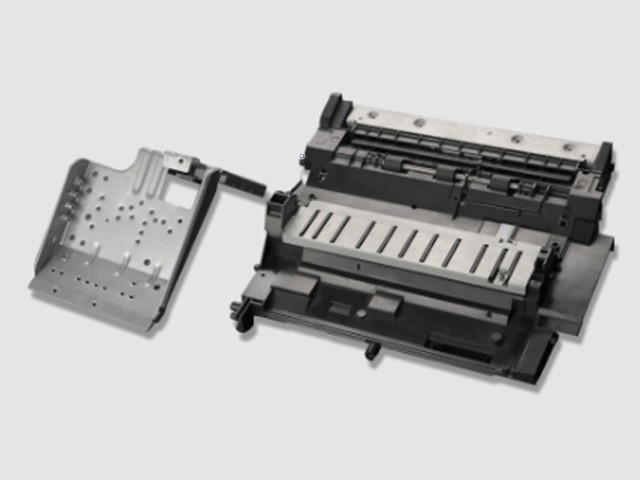

品質管理と検査

金属プレス加工プロセス全体にわたって堅牢な品質管理システムを導入します。 プレス加工されたコンポーネントに曲がりや表面の欠陥がないか定期的に検査してください。 三次元測定機 (CMM) などの高度な測定技術を採用して、寸法の精度と一貫性を確保します。

自動ビジュアル産業品質管理システム

詳細情報: 精密プレス部品製造向けの自動ビジュアル工業品質管理システム

結論

金属プレス加工の複雑な詳細を理解し、関連するさまざまな要素を最適化することで、スプリングバックの影響を最小限に抑えながら正確な曲げ結果を実現できます。 これらの洞察を当社の金属スタンピングプロセスに導入することは、製品品質の向上、やり直しの削減、全体的な効率の向上に貢献します。

金属スタンピングは複雑な分野であり、あらゆる状況に応じて特別な調整や考慮が必要となる場合があります。 実際の経験とここで概説した原則に基づいて曲げ技術を継続的に改良することで、当社は金属プレス加工に優れ、高品質で正確な形状の製品の追求において優れたパフォーマンスを発揮することができます。

Metal stamping is an efficient, cost-effective method for mass-producing high-quality parts with complex shapes, standard designs, and high accuracy.

Metal stamping parts offer precision, efficiency, consistency, versatility, high material utilization, and improved mechanical properties, making it ideal for mass production.